Der Gleisbau - Schwellenaufarbeitung

vorherige Seite

Die Problematik

hatten wir im ersten Bauabschnitt überwiegend bereits fertig

aufgeplattete Schwellen zur Verfügung, die mehr oder weniger ohne große

Vorarbeiten wieder eingebaut werden konnten, haben wir jetzt das Problem,

auf unbeplattetet Schwellen, Schwellen mit nicht passender Spurweite oder

sogar auf Regelspurschwellen bzw. Schwellen aus dreischienigen Abschnitten

zurückgreifen zu müssen.

Schwellen sortieren

Die Schwellen, ob beplattet oder unbeplattet, müssen anhand der

vorhandenen Lochabstände bzw. der Abstände der Rippenplatten

sortiert werden. Welche Spurweiten sich aus den Ist-Maßen ergeben,

haben wir rechnerisch und experimentell ermittelt. Ziel ist, in den

Geraden auf eine Spurweite zwischen 995 mm (unteres Grenzmaß)

und 1005 mm zu kommen. Für Bögen je nach Radius 1000 mm

bis maximal 1025 mm (oberes Grenzmaß).

Alle Schwellen, die unter oder über diesen Maßen liegen, müssen

verdübelt und neu gebohrt werden. Manche der Schwellen würden

ohne entsprechende Maßnahmen eine Spurweite von 980 mm!!

ergeben.

Schwellen aufarbeiten (bandagieren, Eisen einschlagen, verdübeln)

Normalerweise sind die Schwellenenden mit Stahlbändern oder

eingeschlagenen Klammern gegen das Aufspalten beim Eindrehen der Schrauben

gesichert. Bei gebrauchten Schwellen sind diese Sicherungen oft stark

korrodiert und gerissen. Solange die Schwellenschrauben nicht entfernt

werden, passiert in der Regel nichts, bei den unbeplatteten Schwellen

besteht jedoch die Gefahr, daß sie beim Aufplatten reissen. Hier müssen

wir die Schwellenenden sichern.

|

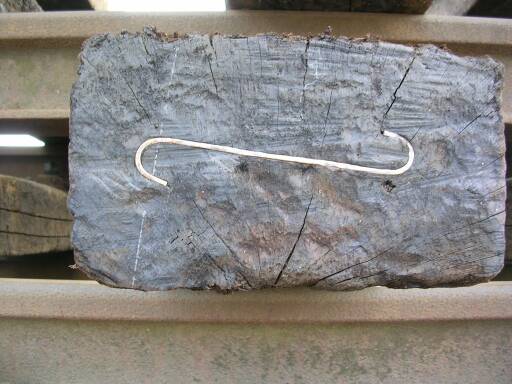

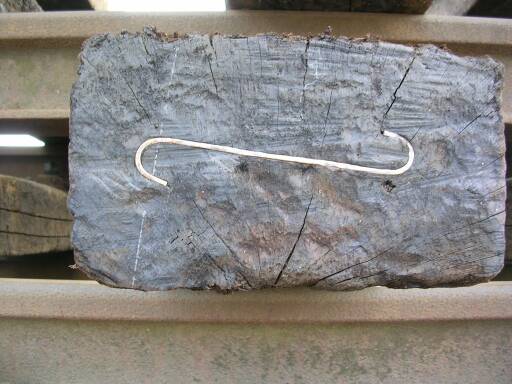

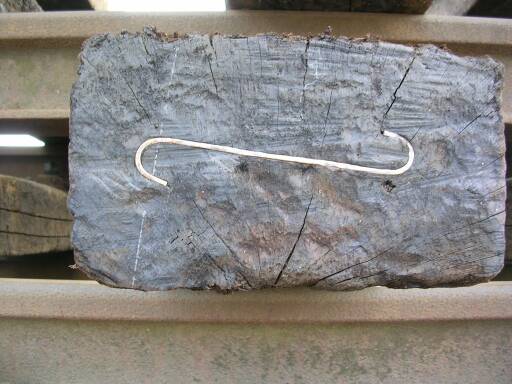

Bei gut erhaltenen Schwellen werden S-Haken

eingeschlagen, die das auseinanderreißen der Schwelle verhindern,

wenn die Schrauben eingedreht werden. |

Arbeitsgänge zum Bandagieren einer Schwelle

| Bei bereits eingerissenen Schwellen wird

das Schwellenende mit einem Stahlband umspannt, um das weitere Reißen

zu verhindern. Der vorhandene Riß muß möglicht fest

zusammengepresst werden. Dazu wurde Anfangs ein selbstgebauter

Kettenspanner verwendet, der folgendermaßen funktionierte: |

|

|

Der Kettenspanner wurde um das gerissene Ende gelegt

und die Gewindespindel

|

mit einem Schlagschrauber angezogen.

Bei Regenwetter, wenn aus Sicherheitsgründen keine Elektrogeräte

im Freien eingesetzt werden können, geht das auch mit dem

Schraubenschlüssel.

|

|

|

Langsam zieht sich der Spalt zu....

|

... bis er fest zusammengepresst ist.

|

|

|

Nun wird das Band um die Schwelle gelegt, ...

|

... um die Kanten gehämmert, daß es möglicht

fest anliegt...

|

|

|

... und mit Nägeln gesichert. Nach dem Abnehmen

des Kettenspanners hält das Band die Schwelle zusammen.

|

So sieht das Ergebnis dann aus.

|

Leider hat es sich gezeigt, daß die Gewindespindel des oben

gezeigten Kettenspanners auch bei bester Schmierung keine lange

Lebensdauer hat und sehr schnell verschleißt. Der Grund dürfte

darin zu finden sein, daß der Druck zum zusammenpressen der Schwelle

nach unseren Berechnungen bei zwei bis vier Tonnen liegen dürfte.

Deshalb haben wir einen neuen Schwellenspanner gebaut, der hydraulisch

arbeitet und nach inzwischen weit über 200 Spannvorgängen noch

keinerlei Verschleißerscheinungen zeigt.

|

Die hydraulische Presse wird auf die Schwelle

aufgesetzt.... |

| .... und die Backen pressen die Schwelle zusammen .... |

|

|

.... bis der Spalt zusammengepresst ist.

Dann wird das Band wie gehabt um die Schwelle gehämmert und

vernagelt. |

| Und so funktioniert unsere hydraulische

Schwellenpresse. Die geöffnete Schere wird auf die Schwelle

gestellt und mit einem handelsüblichen Hydraulikwagenheber über

die Zugstangen geschlossen. Der Druck dieser Presse kann unseren

Berechnungen nach bis zu ca. 5 Tonnen betragen. |

|

Der Vorteil dieser Presse ist, daß sie bisher keinerlei Verschleißerscheinungen

zeigt und auch keinen Strom benötigt. Der Kraftaufwand beim Pumpen hält

sich in Grenzen, dafür hat die ganze Mechanik ein ziemliches Gewicht.

Da sich der Wagenheber aber leicht herausnehmen lässt, er steht nur

lose zwischen Führungsleisten, ist das auch kein Problem.

Verdübeln überflüssiger Bohrlöcher

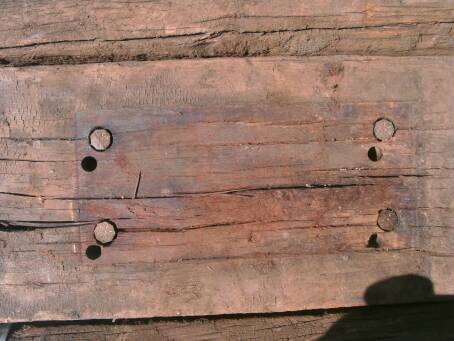

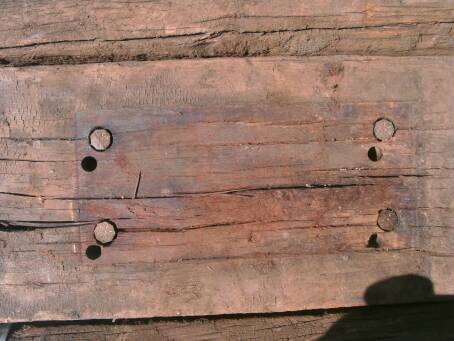

Zum Teil sind in den Schwellen Löcher, die wir

nicht benötigen. Diese vier Löcher stammen von der Befestigung

einer Schutzschiene. Wir bauen keine Schutzschiene ein und müssen

die Löcher deshalb gegen eindringendes Wasser verschliessen.

Sand und Schmutz werden ausgekratzt..... |

|

|

... dann werden Holzdübel in die Löcher

gesteckt und eingeschlagen. Durch die Keilform werden die Löcher

dicht verschlossen. |

| So sieht dann das Ergebnis aus. |

|

Ein großer Teil der Schwellen, die wir auf Lager haben, ist von

den Lochabständen der Bohrungen etwas zu eng und muß neu

gebohrt werden. Bei aufgeplatteten Schwellen werden dazu zuerst die

Platten entfernt, die Löcher auf einer Seite verdübelt und die

Schwellen mit unserer Bohrlehre neu gebohrt.

Bohrlöcher reinigen

Eine mühsame, aber notwendige Arbeit bei den unbeplatteten

Schwellen ist das sauber machen der Schraubenlöcher, die zum Teil

beim Ausbau, der Zwischenlagerung oder beim Verladen mit Sand, kleinen

Steinen oder Erde gefüllt wurden. In diese Löcher können

weder Schrauben eingedreht noch Dübel eingeschlagen werden. Zuerst muß

der Schmutz raus.

Anfangs wurde er, wie oben zu sehen, mit Schraubendrehern und ähnlichem

ausgekratzt, inzwischen haben wir aber eine bessere Methode gefunden.

|

Wenn das Bohrloch so zugesetzt ist, muß es

sauber gemacht werden. |

Mit einem Bohrer, wir verwenden dazu einen alten

Schlangenbohrer, wird der Schmutz aufgebrochen und gelöst und mit

einem Ruck herausgerissen, wie am rechten Loch zu sehen ist.

Um den restlichen Schmutz auch noch aus dem Loch zu bringen, werden die

Schwellen umgedreht und mehrfach auf dem Baujoch aufgeschlagen. |

|

|

Zum Ausbohren nehmen wir dieses Schwellenbohrgerät

mit Handkurbel. Eigentlich ist das ja schon ein Museumsstück, aber

für diese Arbeit ist es unschlagbar. Man bohrt mit viel mehr Gefühl

als mit einer elektrischen Bohrmaschine, diese könnte die Bohrlöcher

aufweiten und die Schrauben würden danach nicht mehr halten.

Vor allem ist die Spindel einfacher heraus zu ziehen, da man nicht die

ganze Maschine hochheben muß. |

| Die Maschine hat schon ein stolzes Alter erreicht. |

|

|

Unsere Schwellenbohrschablone besteht aus drei Teilen:

Teil eins ist eine Platte mit vier Zentrierspitzen und einem

Anschlagwinkel. Die Platte wird in die vier vorhandenen Löcher der

Schwelle gesteckt und bietet damit die Referenz zum Bohren der anderen

Seite der Schwelle. |

| Am anderen Ende liegt die eigentliche Bohrschablone

mit ihren vier Bohrhülsen. |

|

|

Der Abstand zwischen den beiden Teilen wird durch

Zwischenrahmen hergestellt. Wie hier zu sehen ist, haben wir diese

Rahmen in verschiedenen Größen angefertigt (insgesamt 6 Stück),

damit können wir im Raster von 5 mm alle Spurweiten von 1000 mm

bis 1025 mm herstellen. |

| Zusammengebaut sieht das so aus. Rechts die Platte mit

den Zentrierspitzen, daran angeklemmt der Distanzrahmen, links die

Bohrschablone mit der Bohrmaschine im Einsatz. |

|

|

Die Bohrschablone ist so konstruiert, daß der

Bohrer genau in die Bohrhülse trifft, wenn der Fuß des Bohrständers

an den beiden Winkeln anliegt.

Mit einem Kesselsauger werden die anfallenden Späne, die ja

schadstoffhaltig sind, abgesaugt, damit sie nicht in die Umwelt

gelangen. |

| Das Ergebnis sieht dann so aus. Deutlich zu sehen ist

die Verschiebung der neuen Bohrlöcher von 20 mm gegenüber

den verdübelten Löchern. Die Schwelle ist übrigens für

eine Spurweite von 1005 mm gebohrt. Ohne Korrektur hätte die

Spurweite 985 mm betragen. |

|

Die Konstruktion der Anschlagwinkel erlaubt das parallele, seitliche

Verschieben den Bohrlöcher gegenüber den alten, was die

Spaltbelastung der Schwelle mindert.

Ein kleines Problem besteht noch. Wenn die Bohrerspitze des

Schlangenbohrers beim anbohren etwas verläuft, ist die Reibung des

Bohreres in der Bohrhülse sehr hoch und der Bohrer wird trotz

Schmierung der Hülse heiß. Wir wollen dem begegnen, indem wir

die Bohrhülsen etwas größer bohren.

Ansonsten lässte es sich mit dieser Technik sehr angenehm arbeiten.

Der Bohrer zieht sich fast von selbst in das Holz, solange die Spitze

nicht auf einen Riß trifft, und die Federn des Bohrständers

unterstützen das herausziehen des Bohrers aus dem Bohrloch.

Die Bohrschablone war bisher nur für unbeplattete Schwellen im

Einsatz, wir haben aber auch jede Menge bereits mit Rippenplatten

versehene Schwellen, die die falsche Spurweite haben.

|

Um dort nur eine Platte zu versetzen braucht es eine

Bohrschablone, die sich an der verbleibenden Rippenplatte orientiert. |

| Dazu wird der Anschlag mit den Zentrierspitzen einfach

gegen diesen hier ausgetauscht und die Bohrschablone funktioniert genau

so. |

|

|

Nach dem Auflegen der Rippenplatten und dem Ansetzen

der Schwellenschrauben kommt der Motorschrauber zum Einsatz.

Anstatt auf schweren Schienen, die mit dem Kran eingelegt werden müßten,

nehmen wir Kanthölzer als 'Schienen', das geht genau so gut,

erfordert aber weder den Einsatz eines Krans, noch müssen die

Schwellen exakt ausgerichtet sein, Abweichungen von 4...5cm sind keine

Problem. |

| Nur noch wenige Schrauben, dann sind wieder 80

Schwellen fertig für den Einbau. |

|

Um die Schwellen nicht wie früher mühsam von Hand auf die

Gabeln wuchten zu müssen haben wir uns einen Schwellentransportrahmen

gebaut. Er funktioniert zwar nur bei aufgeplatteten Schwellen, aber die

sind ja auch die schwersten. Bis zu 100 kg können die wiegen.

Der Rahmen kann längs und quer eingesetzt werden und trägt bis

zu zehn Schwellen.

|

Um das Baujoch abzuräumen wird der Rahmen quer

genommen.

Über die Schwellen positionieren... |

| .... ablassen, und die Schwellen können angehängt

werden. |

|

|

Und so hängt die Schwelle an der Kette. Der

Winkel wird durch den Schwalbenschwanz der Rippenplatte gesteckt und

klemmt sich durch den einseitigen Zug fest. |

Leider war die reine Klemmbefestigung nicht 100%

zuverlässig, bei stärkeren Erschütterungen löste

sich gelegentlich eine Schwelle.

Also haben wir "nachgerüstet" und 3 Muttern auf jeden

Winkel geschweisst. Dort einen Federstecker durchstecken, und nichts

kann mehr abrutschen. |

|

|

Langsam anheben..... |

| ... und zehn Schwellen hängen am Rahmen, ohne daß

man sie in die Hand nehmen mußte |

|

vorherige Seite

Copyright © 2009 Gerald Stempel,

Gerald.Stempel@t-online.de

[ Letzte Aktualisierung 03.11.2009 Gerald Stempel ]