Dampflokomotive 11

[ vorherige Seite ]

[ vorherige Seite ]

[ previous page ]

[ previous page ]

Im November 2009 erteilte der Denkmalschutz die Genehmigung zur

betriebsfähigen Aufarbeitung der unter Denkmalschutz stehenden Lok

11.

Erste kleinere Bauteile wurden daraufhin abgebaut und auch schon

Aufgearbeitet (Ventile, Injektoren etc.).

Die Demontage der Großteile mit unserem Kran konnte nur im Freien

geschehen, aber ein halber Meter Schnee und eisige Temperaturen erlaubten

dies Anfangs noch nicht.

Über den Fortgang der Arbeiten werde ich von Zeit zu Zeit

berichten.

Februar 2010

Ende Februar war der Schnee abgetaut und es trafen sich einige Aktive an

mehreren Tagen hintereinander, um die Zerlegung der Lok in ihre Großteile

in Angriff zu nehmen. Nach knapp 50-jähriger Abstellzeit, die meiste

Zeit im Freien, mußten viele Verbindungen mit der 'Schlauchschere'

oder dem Trennschleifer getrennt werden.

|

Der Kessel wurde auf den Wagen gestellt, der auch

schon den Kessel der Schwesterlokomotive 12 im Rahmen der

Hauptuntersuchung trug.

Vor dem Kessel liegt der Aschkasten. |

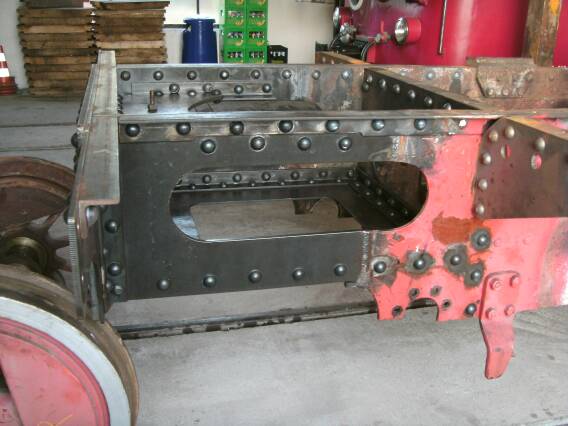

| Das Fahrgestell trägt hier nur noch den

Wasserkasten und die Zylinderblöcke samt Kesselauflager, sowie

diverse Kleinteile wie Zug- und Stoßvorrichtung, Trittbretter etc. |

|

|

Führerhaus und Kohlenkasten werden neben dem

Lokschuppen zwischengelagert. Mal sehen, welche Teile noch brauchbar

sind, und welche neu angefertigt werden müssen. |

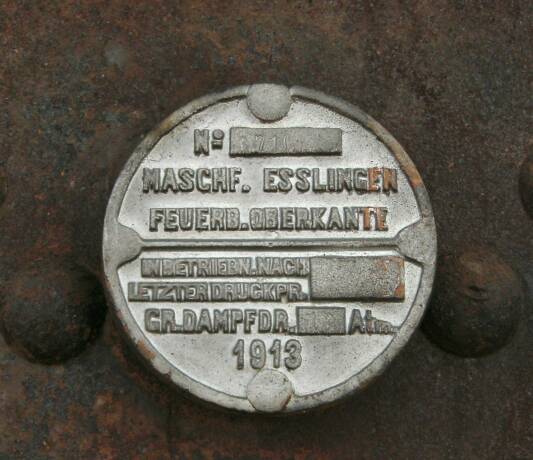

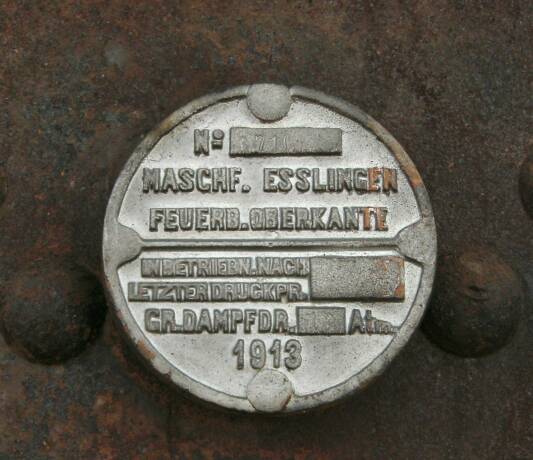

| Der Kessel ist noch der originale Kessel von 1913. Vor

allem die Feuerbüchse befindet sich auf den ersten Blick noch in

erstaunlich gutem Zustand. |

|

|

Auch der Blick in die Feuerbüchse auf die

Deckenanker und die Rohrwand zeigte keine offensichtlichen Schäden.

Die Rohre selbst werden aber sicher nicht mehr zu gebrauchen sein. |

| Ob die Stehbolzen wohl noch in Ordnung sind? |

|

|

Ein Blick auf die Federung und das Achslager der

Hinterachse, der Winkel darüber trägt den Kessel. |

| Die diversen Treib-, Kuppel- und Steuerstangen müssen

noch auf Risse geprüft werden, bevor sie wieder verwendet werden können. |

|

|

Abgebaute Kleinteile werden in Kisten und auf Paletten

gesammelt und in der Werkstatt aufgearbeitet. |

| Die Klappe des Aschkastens ist gewaltig abgezehrt,

aber die Gelenke ließen sich erstaunlicherweise noch problemlos

bewegen.. |

|

|

Die Reste des durchgerosteten Kohlenkastens mußten

mit dem Schneidbrenner zerlegt werden. |

| In diesem Bereich ist auch der Rahmen der Lokomotive

so stark korrodiert, das einige der Bleche nicht mehr zu retten sind und

ersetzt werden müssen. |

|

Die Arbeiten an der Lok 11 gingen weiter, in erster Linie zerlegen

und Bestandsaufnahme. Einige Teile wurden auch schon einer Rißprüfung

unterzogen, als der Sachverständige zur Kesselprüfung der

Schwesterlok 12 da war.

|

Nach dem Entfernen der Deckel von Dampf- und

Steuerzylinder zeigte sich das Innenleben in erstaunlich gutem Zustand.

Schließlich wurden die Zylinder seit mindestens 50 Jahren nicht

mehr geöffnet, wir haben allerdings regelmässing, wenn die Lok

bewegt wurde, Öl in die Zylinder gegeben. |

| Die Lok wurde ausgeachst und auf ein Hilfsfahrgestell

gesetzt, um sie bei bei Bedarf leicht verschieben zu können und den

Rahmen auf einer annehmbaren Arbeitshöhe zu haben. |

|

|

Der Wasserkasten sieht böse aus.... |

| ... aber auch der Rahmen hat in der langen Abstellzeit

gelitten, die Blechfragmente hier waren einmal 12 mm stark |

|

|

Die hintere Pufferbohle ist hier demontiert, um die

defekten Bleche ersetzen zu können. |

| Auch hier am Längsträger hat die Korrosion

die Blechstärke an manchen Stellen von 15 mm auf 2 mm

reduziert. Dieser Teil wird abgetrennt, neu angefertigt und von einem

autorisierten Schweißer wieder angesetzt. |

|

|

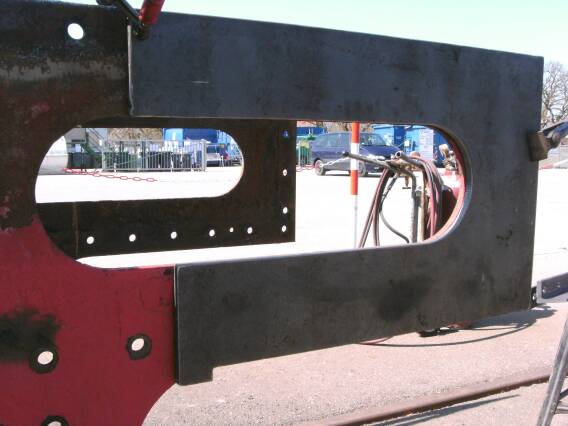

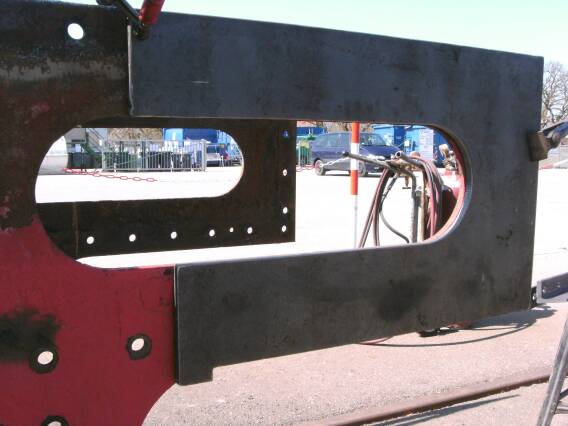

Dieses Querblech ist ebenfalls als zu ersetzen

markiert, das neue liegt schon zur Anprobe bereit. Alle Verbindungen,

die genietet sind, werden übrignes auch wieder genietet. Schweißungen

werden nur vorgenommen, wo Träger nur teilweise ersetzt werden oder

um Rostnarben aufzuschweissen, damit die zu nietenden Flächen

vollflächig und plan aufeinander liegen. |

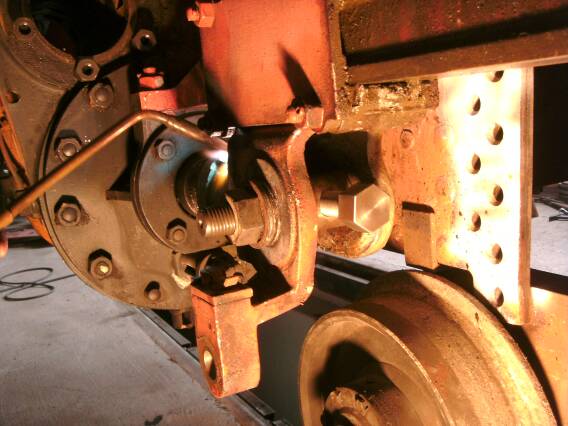

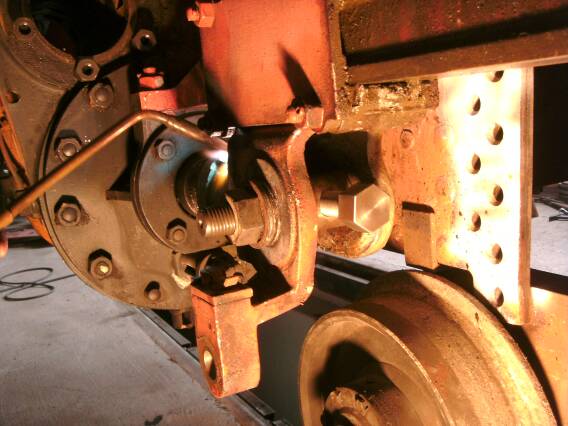

| Um den Kreuzkopf von der Kolbenstange zu trennen, müssen

wir diesen erwärmen und die Kolbenstange mit einem speziellen

Werkzeug auspressen. |

|

|

Ein tiefer Blick in den Steuerzylinder. |

Die Arbeiten am Rahmen der Lok gingen weiter

|

Das Querblech im Rahmen ist samt seiner Winkel derart

abgezehrt, daß es erneuert werden muß. |

| Das neue Blech und die Winkel wurden geheftet und

werden gemeinsam gebohrt. |

|

|

Nach dem Vorbohren werden die Löcher auf 20mm

aufgebohrt.. |

| Der Bohrer in Aktion. |

|

|

Mit diesem Bohrwerk werden die Rahmenteile der Lok

gebohrt Der Bohrtisch trägt alles was wir mit vier Mann drauf

wuchten können. |

| Der Längsträger ist hier bis auf 2mm

Materialstärke abgezehrt. Da kann man nichts mehr Aufschweissen,

... |

|

|

... da müssen neue Teile angepasst werden. Hier

werden gerade die alten Nietlöcher auf die Neuteile übertragen. |

| Die Halter für die Blattfedern wurden auf Risse

geprüft, sandgestrahlt und sind schon fertig lackiert. |

|

|

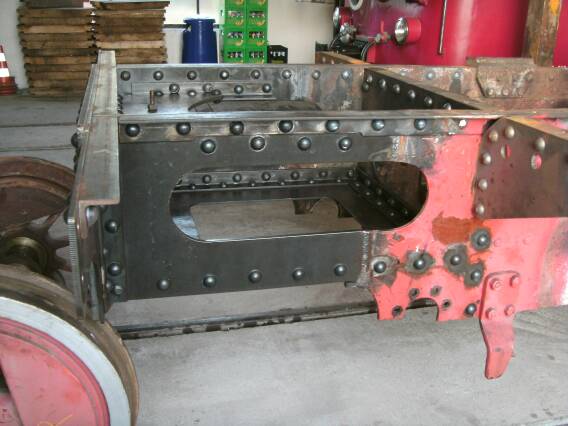

Die maroden Rahmenteile wurden kurzerhand

abgeschnitten. Der weiße Farbauftrag in den Achslagerausschnitten

ist keine Grundierung, sondern die Markierfarbe von der Rißprüfung. |

| Dann wurden die neuen Rahmenteile von einem

entsprechend berechtigten Schweisser an den alten Rahmen geschweisst.

Das Grundblech der neuen Pufferbohle wurde mit ein paar Schweissraupen

an den vorbereiteten Verbindungswinkeln angeheftet. |

|

|

Dann konnte das Blech zum Bohren auf das Bohrwerk. |

| Die Pufferbohle ist wieder montiert. Die

Dampflokmannschaft überlegt sich die Montageschritte des Verstärkungsblechs,

das die Zug- und Stoßkräfte von der Pufferbohle auf die Längsträger

übertragen soll. |

|

|

Die eingentliche Pufferplatte ist mit ein paar

Schrauben auf das Grundblech montiert. |

| Diese Detailaufnahme zeigt die Stärkenverhältnisse

des 'dünnen' Grundblechs der Pufferbohle (12mm) und der wesentlich

stärkeren Pufferplatte. Dazu die Verbindungswinkel und der von

rechts einlaufende Längsträger. |

|

|

Auf die Rückseite der Pufferbohle wird im Bereich

der späteren Zug- und Stoßvorrichtungen noch eine weitere

Verstärkungsplatte angebracht. Diese ist an den Seiten ausgefräst,

um über die Verbindungswinkel greifen zu können. |

Der nächste Arbeitsschritt ist jetzt das Nieten der gesamten

Konstruktion. Überall, wo der alte Rahmen genietet war, wird auch der

neue Rahmen genietet. Und zwar richtig, keine Imitationen.

Die Nietaktion ist jetzt über die Bühne gegangen. Die

Entscheidung, den Rahmen zu nieten und nicht zu schweissen, fiel

einerseits, um die Originalität der Lokomotive zu wahren, und

andererseits, um diese alte Verbindungstechnik lebendig zu halten.

|

Blick von der Seite auf den neu angefertigten

Heckbereich der Lok. |

| Der seitliche Träger des Führerhauses wurde

ebenfalls neu angefertigt. |

|

|

Die Pufferbohle mit ihren mehreren Lagen Material wird

mit besonders langen Nieten zusammengehalten. |

| Die Innenseite der Pufferbohle zeigt die

Versteifungsbleche, welche die Zug- und Stoßkräfte der

Mittelpufferkupplung auf die beiden Längsträger einleiten. |

|

| Die Übergänge von den alten zu den neuen

Rahmenblechen sind jetzt sauber verschliffen und ausgerundet, um keine

Kerbwirkung durch Kanten und Absätze zu haben. |

|

|

Die Kolbenstangen wurden von den Kreuzköpfen

getrennt und die Kolben ausgebaut. |

| Die Radsätze der Lok waren beim Sandstrahlen und

Lackieren. Kaum zurück aus der Sandstrahlerei, wurden sie gleich

zum Abdrehen gebracht. |

|

|

Das Oberteil des Wasserkastens wurde schon vor einiger

Zeit abgenommen, der untere Teil des Wasserkastens ist im Rahmen

integriert und das vordere Blech war stark abgezehrt und mußte

ersetzt werden. Die Seitenbleche am Rahmen und das Bodenblech mit dem

Mannloch sind noch in Ordnung und müssen nur entrostet werden. |

Der Wasserkasten wird von 12mm Nieten zusammengehalten. Im Gegensatz zu

den 20mm Nieten, die die Rahmenbleche verbinden sind diese schwieriger zu

verarbeiten, da sie aufgrund der geringeren Masse schnell auskühlen,

und zu heiß darf man sie ja nicht machen, da sie sonst verbrennen.

Wenn es bei den 12mm Nieten nicht auf Anhieb gelingt, den Gegenhalter zu

setzen, dann kann man sie gleich wieder rausnehmen, weil sie schon zu kalt

zum Nieten ist. Bei den dickeren Nieten hat man da etwas mehr Zeit.

|

Nach einem Ausflug in den Harz sind die Radsätze

jetzt neu profiliert zurück in Neresheim.

Wenn der Lokrahmen (im Hintergrund) dann auch beim Sandstrahlen und

Lackieren war, können wir die Radsätze wieder einbauen. |

| Die Radsätze sind natürlich gekennzeichnet,

nicht daß wir erst beider Montage der Treib- und Kuppelstangen

merken, daß die Radsätze vertauscht oder falsch herum

eingebaut sind. |

|

Hier noch ein paar Bilder vom Arbeitsablauf des Nietens.

© 2010 Ingo Adam |

Zuerst müssen die Bohrlöcher auf das exakte

Maß aufgerieben werden. Die Bohrlöcher werden deshalb immer

einen halben Millimeter kleiner als das eigentliche Maß gebort,

damit auch geringe Ungenauigkeiten ausgeglichen werden können und

die Löcher exakt fluchten. |

| Die Nieten werden in einem speziellen Brenner glüchend

gemacht. |

© 2010 Ingo Adam |

© 2010 Ingo Adam |

Dann muß es schnell gehen, damit der Niet nicht

vorzeitig auskühlt.

Einer steckt den Niet ins Loch und positioniert den Gegenhalter, während

der Zweite schon mit dem Niethammer bereit steht. |

| Mit dem pressluftbetriebenen Niethammer wird der Niert

gestaucht und der Kopf geformt. |

© 2010 Ingo Adam |

© 2010 Ingo Adam |

Der Kopf ist fast ausgeformt, nur noch wenige Schläge,

dann kann der Niet abkühlen und beim zusammenziehen die genieteten

Teile fest aufeinander pressen.

Dieser Druck, der auch nach hundert Jahren noch vorhanden sein wird, lässt

sich mit Schrauben nicht erreichen. |

[ vorherige Seite ]

[ vorherige Seite ]

[ previous page ]

[ previous page ]

Copyright © 2010 - 2011 Gerald Stempel,

Gerald.Stempel@t-online.de

[ Letzte Aktualisierung 30.10.2011 Gerald Stempel ]